En confiant ses informations personnelles et bancaires à un site de e-commerce lors d’une commande, un consommateur s’attend à recevoir rapidement le ou les articles commandés dans un bon état. Malheureusement, au cours de la chaîne logistique, des événements peuvent survenir, notamment au niveau de la préparation de la commande, qui est sujette aux erreurs humaines. Sauf qu’une commande erronée entraînera forcément une insatisfaction et une réclamation de la part du client, et donc des coûts supplémentaires pour l’entreprise.

Comment garantir le zéro défaut lors de la préparation de commande ?

Qu’est-ce que la préparation de commande ?

La préparation de commande (autrement appelée picking) est l’une des étapes fondamentales du processus de traitement des commandes. C’est la tâche qui consiste à prélever un certain nombre d’items au sein d’une zone de stockage et de les regrouper, en vu de les expédier aux clients qui ont passé les commandes, dans les quantités demandées.

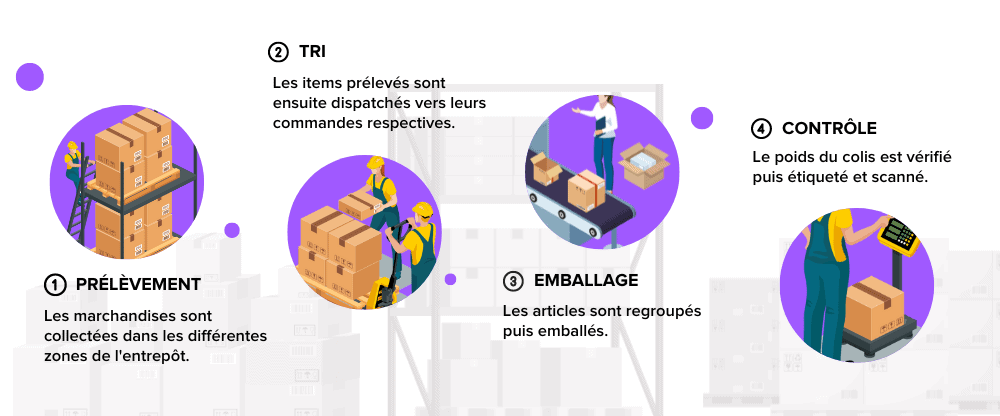

La préparation de commande se déroule en 4 étapes :

- Le prélèvement : les marchandises sont collectées dans les différentes zones de l’entrepôt par les opérateurs,

- Le tri : les items prélevés sont ensuite dispatchés vers leurs commandes respectives,

- L’emballage : les articles sont regroupés puis emballés,

- Le contrôle avant expédition : le poids des colis est vérifié pour assurer le bon respect de la commande, puis il est étiqueté et scanné pour garantir sa traçabilité.

Quelles sont les différentes méthodes de picking existantes ?

Il existe 5 méthodes principales de picking :

Le picking individuel :

Le préparateur, à la réception d’une commande, se déplace dans l’entrepôt pour prélever chacun des items figurant sur sa liste. Une fois terminée, il s’occupe de la commande suivante.

C’est une méthode très simple mais qui ne fonctionne que dans de petits entrepôts non automatisés.

Le picking par lots :

La préparation par lots consiste à préparer plusieurs commandes en même temps. De cette façon, si le même article se trouve dans plusieurs commandes, l’opérateur prélèvera la quantité totale dans la zone indiquée.

Le picking par zones :

Pour cette méthode, la zone de stockage est divisée en différents secteurs selon plusieurs critères (type de produit, niveau de demande, condition de stockage, …), et se voit attribuer un certain nombre d’opérateurs qui seront responsable du picking sur celle-ci.

Le picking par zones est souvent utilisé par les entreprises ayant de nombreuses références et commandes hétérogènes, telles que les entreprises de e-commerce.

Le picking par vagues :

Le « wave picking » consiste à regrouper les commandes selon différents critères tels que l’itinéraire de livraison ou le degré de priorité, puis de les affecter à un préparateur qui doit collecter l’ensemble des références dans un délai déterminé.

Le picking combiné :

Dans les entrepôts importants qui sont dotés de système d’automatisation avancé, les méthodes précédemment citées sont souvent utilisées en combinaison.

Les 7 erreurs les plus courantes dans la préparation de commande

L’étape de la préparation de commande peut être particulièrement sujette aux erreurs humaines :

- La collecte d’un mauvais article

Le prélèvement d’un article ne correspondant pas à la commande est une faute courante lors du picking. Cela peut être dû à une maladresse de l’opérateur en charge, mais cela peut également être la conséquence d’un article stocké au mauvais endroit au sein de l’entrepôt. L’expédition d’un mauvais produit engendrera très probablement un mécontentement du client et une réclamation.

- La collecte d’une mauvaise quantité de produits

Il peut arriver que les quantités d’items prélevés soient erronées. En effet, le préparateur de commandes peut oublier ou ajouter un ou plusieurs articles à une commande par inadvertance.

- Le mélange de plusieurs commandes

Selon la méthode choisie pour la préparation de commande, un opérateur peut être en charge de collecter les produits de plusieurs commandes à la fois. Cette méthode permet d’accélérer le traitement des commandes, mais elle s’avère tout de même risquée puisqu’elle peut entraîner une erreur lors du regroupement des commandes et l’emballage des colis.

- Collecter une mauvaise référence

L’adressage des emplacements permet de localiser rapidement la zone où trouver un article. Mais il peut également être à l’origine d’erreurs : l’opérateur peut confondre le numéro de l’article recherché à une référence qui lui ressemble.

- Les problèmes de stock

Il arrive qu’un produit commandé par un client ne soit finalement plus disponible dans l’entrepôt. Le client sera alors facturé pour un produit qu’il n’aura pas dans sa commande car en rupture de stock.

- Remplacer un article par un autre

Lorsque le préparateur de commande est confronté à une rupture de stock, il peut être amené, selon les process en place, à remplacer l’article d’une commande par un autre. Il est alors indispensable d’enregistrer le remplacement de la référence dans le système informatique, afin que la gestion des stocks ne soit pas lésée.

- Ne pas effectuer de contrôle avant expédition

L’étape ultime et indispensable de la préparation de commande est le contrôle du contenu des colis avant expédition aux clients. Pour s’assurer de la conformité du colis, le responsable doit :- Vérifier les commandes,

- Effectuer un contrôle du poids des colis,

- Scanner le code-barre des étiquettes pour tracer le colis.

Comment optimiser la préparation de commande ?

Il faut noter que, dans une activité d’entreposage, environ la moitié de tous les coûts de stockage sont induits dans la zone de préparation des commandes. De plus, de l’efficience de cette étape dépend en grande partie la satisfaction du client final. Optimiser les processus de préparation semble indispensable.

Réduire les circuits de prélèvement

Lors du picking, les opérateurs sont amenés à parcourir de longues distances, à pied ou à l’aide d’engins de manutention. Pour réduire les déplacements et donc gagner du temps sur chaque commande, les itinéraires de chaque collaborateur doivent être optimisés. Pour cela, les responsables logistiques peuvent analyser les ventes et identifier les produits en fonction de leur vitesse de rotation (méthode ABC). Par exemple, on placera les produits les plus prisés dans les rayonnages les plus accessibles.

Ne « toucher » qu’une seule fois les commandes

Pour éliminer toutes les étapes inutiles du processus de préparation des commandes et gagner en temps et en efficacité, les opérateurs doivent être correctement formés, de manière à ce qu’ils n’aient pas à recommander le colisage ou à revérifier des données d’expédition.

Organiser son espace de préparation de commande

Pour minimiser les erreurs humaines, la bonne organisation de la zone de picking est indispensable :

- Différencier la zone de préparation de commande de la zone de composition de commandes, de vérification avant expédition, ou encore de la zone d’emballage.

- Séparer les différents flux logistiques avec un marquage au sol.

- Utiliser une signalétique visible, claire et adaptée dans l’entrepôt (rayonnages, racks, …).

- Placer le matériel nécessaire aux préparateurs sur chaque espace.

Utiliser un logiciel WMS

Le logiciel WMS (Warehouse Management System), véritable « cerveau » de votre entrepôt logistique, est un outil indispensable au zéro défaut dans la préparation de vos commandes.

Le logiciel WMS pour éliminer le risque d’erreur lors de la préparation de commande

Le WMS est capable de générer l’ordre du picking à l’aide de terminaux de radiofréquence, suite à la réception de la commande effectué par le client. Les opérateurs ont alors accès à la liste des produits qu’ils doivent collecter, leur référence, leur emplacement au sein de la zone de stockage et la quantité à extraire.

Le logiciel peut également être capable de proposer un chemin de picking optimisé, qui permet de réduire considérablement le circuit de chacun des préparateurs. A chaque produit collecté, la lecture du code-barre permet de garantir la bonne exécution de l’action, l’exactitude de la commande et la mise à jour en temps réel de l’état des stocks.

La solution Akanea WMS Xtent et son module Mobilité Radio Fréquence vous permettent de fiabiliser l’état de vos stocks, d’accélérer vos préparations de commande et d’assurer la traçabilité des flux logistiques.

L’efficacité du traitement des commandes, et notamment de l’étape de préparation, est indispensable à la pérennité de votre activité logistique. En effet, elle impacte de façon importante plusieurs aspects : la satisfaction de vos clients, l’image de votre entreprise et les coûts de votre activité.

Pour s’assurer du zéro défaut dans la préparation de vos commandes, il est nécessaire de mettre en place des processus adaptés, de former ses préparateurs et de fiabiliser les opérations grâce à l’utilisation d’un logiciel WMS.

Ces articles pourraient vous intéresser :