Picking logistique

Qu’est-ce que le picking en logistique ?

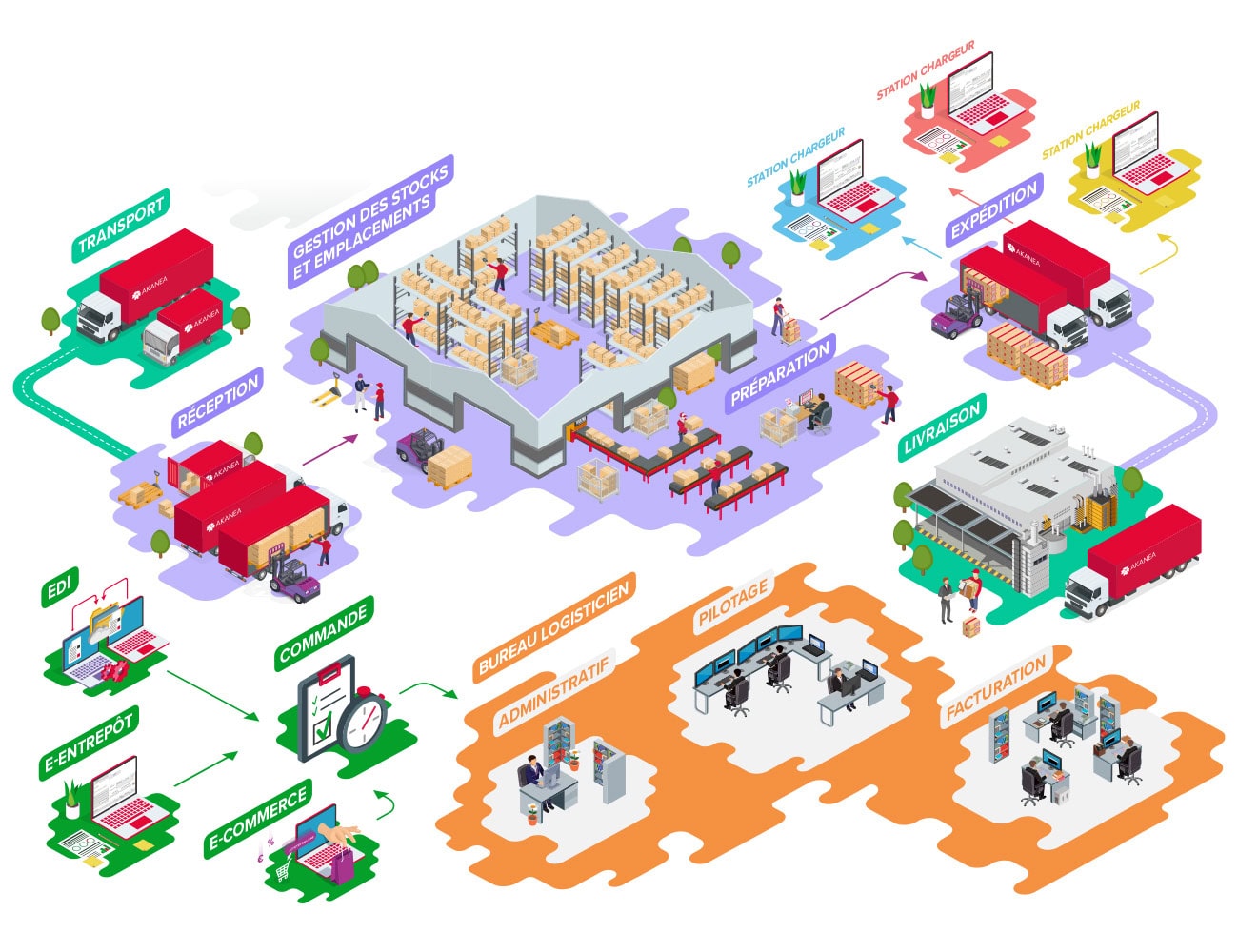

En logistique ou dans la gestion d’entrepôt, le picking est un mode de préparation de commande qui consiste à prélever de manière ordonnée, à leur emplacement dans le stock les différents articles de plusieurs commandes (palettes, colis ou unités de vente consommateur (UVC)).

Ce système de stockage a pour but d’optimiser la préparation des commandes. La tournée des chariots préparateurs de commandes est étudiée pour organiser un ramassage logique des produits stockés dans l’entrepôt.

Picking & logiciel WMS

Un logiciel WMS permet d’éditer un bon de picking ou liste de picking. Sur cette liste figure les produits à récupérer dans le stock organisé en zone (méthode ABC de classification). La zone A correspond à des produits à forte rotation, la zone B à des produits à moyenne rotation et ainsi de suite.

La collecte suit un ordre logique déterminée par l’emplacement de chaque produit. Les chariots sont équipés de bacs où sont disposés les articles de chaque commande pour faciliter leur préparation.

Quelles sont les étapes du processus de picking logistique ?

Les processus de picking varient selon l’entreprise, les quantités expédiées ou le type d’article.

Cependant, 3 grandes activités sont globalement communes à l’ensemble des entrepôts :

- le prélèvement ou la collecte des produits au sein de la surface de stockage,

- le tri ou la mise en commun des produits pour réaliser la commande,

- la préparation et l’emballage des colis à expédier.

Picking & E-Commerce – Vente à distance

A noter que la préparation des commandes est stratégique pour les entreprises spécialisées dans le e-commerce ou la vente à distance. Dans certains cas le picking est assuré par des convoyeurs automatiques. Cette solution nécessite de lourds investissements, elle est privilégiée par les grandes entreprises du e-commerce.

Les autres font encore appel à des moyens humains. Le picking est alors réalisé selon 4 méthodes différentes :

- Par liste de picking qui reprend l’emplacement, la quantité et la désignation de l’article à prélever,

- Par TP ou terminaux portables pour faciliter la mise à jour instantanée des données du système. Les TP remontent directement les informations dans le WMS,

- Par « pick by voice », l’opérateur logistique et le préparateur de commande sont reliés par un boîter radio,

- Par « pick to light », le préparateur suit un chemin tracé par des voyants lumineux dans l’entrepôt et collecte la quantité d’article indiquée sur un afficheur.

Comment optimiser la préparation de commande ?

Voici les 3 étapes à suivre pour optimiser le picking dans l’entrepôt logistique :

Étape 1 : Planifier la logistique

Pour optimiser le picking des produits, il est nécessaire de planifier les tâches de chaque opérateur logistique qui prépare les commandes et de mécaniser le processus grâce à des machines.

Étape 2 : Optimiser les itinéraires dans l’entrepôt

Afin de gagner en efficacité dans le picking, les opérateurs doivent suivre un itinéraire précis au sein de l’entrepôt ou de la plateforme logistique. Chaque minute gagnée est importante et se répercute sur le temps de préparation global d’une commande.

Voici les étapes à optimiser :

- Le point de départ de chaque opérateur et les étapes qu’il va suivre dans l’entrepôt

- L’endroit où se trouve les produits à collecter

- Le passage de la commande en zone de conditionnement pour l’emballage des produits

Étape 3 : Optimiser le picking

La dernière étape concerne l’optimisation du picking en lui-même. Les opérateurs logistiques doivent accéder rapidement grâce à un parcours logique aux références à collecter.

Pour cela différents systèmes de picking existent, Pick and Pack, Put to Light, Pick by voice (voir les différences entre chaque type de picking plus haut dans l’article).

Optimiser son picking en entrepôt avec Akanea WMS Xtent

Le logiciel Akanea WMS Xtent optimise le picking en entrepôt grâce à une gestion automatisée des préparations de commande.

En intégrant des algorithmes de planification, le WMS permet d’optimiser les parcours de picking, réduisant les déplacements et maximisant la productivité des opérateurs.

De plus, l’interface intuitive et ergonomique des outils AKANEA offrent aux utilisateurs un suivi précis des étapes de picking.